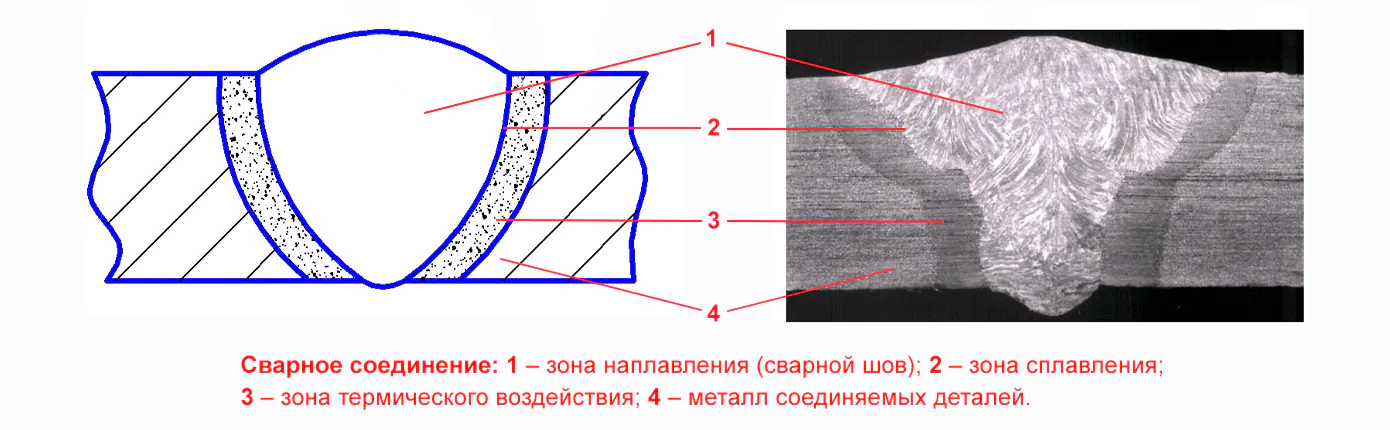

Соединение деталей в сварке осуществляется посредством плавления металла под действием высоких температур. На месте стыка заготовок формируется шов, по внешнему виду которого можно определить технологию. Понятия сварного соединения и сварного шва следует разделять.

Сварное соединение ― термин с более широким значением. Он включает несколько зон, которые так или иначе подверглись воздействию сварочного процесса. Сюда входят зоны наплавления, сплавления и термического воздействия.

Зона наплавления, то есть собственно сварной шов ― место стыка деталей, заполненное расплавленным металлом заготовок, присадочного материала и электродов.

Зона сплавления ― область, которая находится между швом и металлом соединенных деталей. Не подвергаясь плавлению, металл этой зоны нагревается и насыщается элементами, входящими в состав электродного покрытия или флюса.

Зона термического воздействия распространяется чуть шире. Ее отмечают в полосе, идущей вдоль шва с обеих сторон. Здесь под влиянием температуры меняется структура металла и его химические свойства, что проявляется даже визуально.

Особенности зон сварного соединения нужно знать, чтобы выбрать подходящий метод сварки, верно провести постобработку и избежать деформации или скорого разрушения конструкции.

Типы сварных соединений

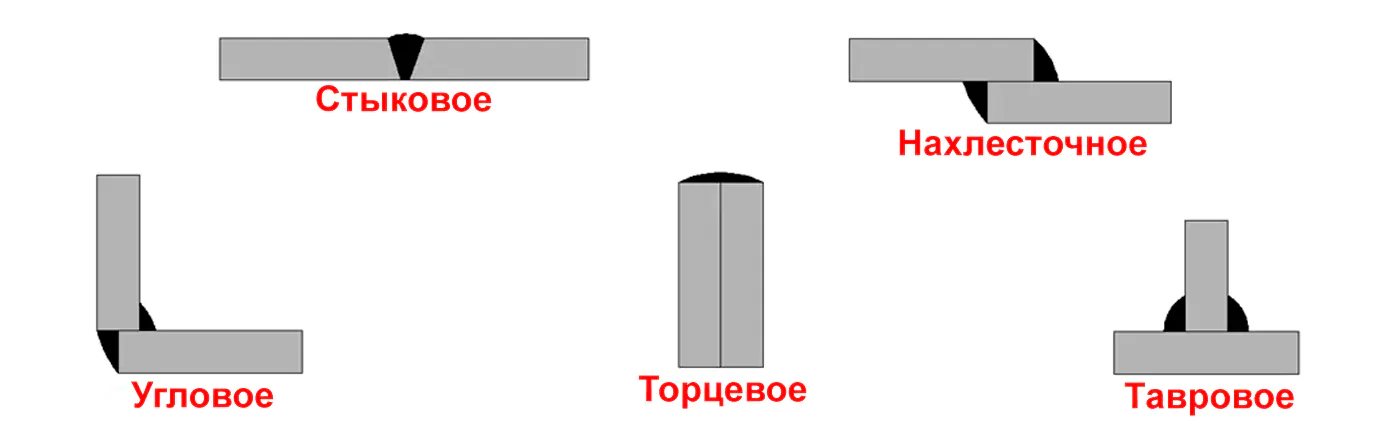

Вид соединения выбирают, исходя из особенностей свариваемой конструкции. Существует несколько вариантов.

Стыковое

Это самый распространенный вид соединения, когда детали стыкуют друг с другом в одной плоскости с небольшим зазором. Соединяемые края зачищают и выравнивают. В зависимости от толщины металла выполняют разделку кромок: их стачивают в виде V-, Х-, К-образного или криволинейного скоса. В этих случаях сварку производят с обеих сторон.

- Небольшой расход материала.

- Высокая скорость работы.

- Простота выполнения.

- Надежность.

- Долговечность соединения.

- Необходимость предварительной обработки соединяемых кромок.

Нахлесточное

Внахлест сваривают детали конструкции, в которой предусмотрено наложение одного элемента на другой, или для усиления соединений. Как правило, таким способом варят заготовки толщиной 8–12 мм. Чтобы минимизировать риск коррозии и разрушения конструкции, сварку выполняют со всех доступных сторон.

- Простота выполнения.

- Большая скорость.

- Не нужна подготовка кромок.

- Нет риска прожога изделий.

- Высокая прочность соединения.

- Влагонепроницаемость.

- Большой расход металла изделий и присадочного материала.

Угловое

Это соединение необходимо для сварки деталей под углом (не обязательно прямым). Выполнить его непросто. Для лучшего результата потребуется предварительное стачивание кромок с соблюдением геометрии угла. Во время работы надо сохранять выбранное положение, электрод держать под нужным углом наклона, движения должны быть равномерными. По возможности угловой стык заваривают и с внешней, и с внутренней стороны. При соединении заготовок разной толщины более толстую деталь помещают сверху. Это позволит избежать прожога. Сварку внутренней стороны угла следует производить на малом токе, чтобы не деформировать внешний угол.

- Возможность сваривать многосоставные угловые конструкции.

- Сложность процесса.

- Необходимость выполнения скосов.

- Важность соблюдения геометрии внутреннего и внешнего угла.

Тавровое

Это сварка деталей, одна из которых присоединяется торцом к плоскости другой (получается два внутренних угла). Применяется преимущественно при сборке опорных конструкций. Соединение требует предварительного торцевания присоединяемой кромки. Оно может быть максимально прямым или с двусторонним скосом. Шов выполняется с глубоким корневым проплавлением.

- Обеспечивает жесткость конструкции для всех видов опорных конструкций.

- Необходимость тщательной подготовки заготовок.

- Важность правильной установки и удержания свариваемых деталей.

Торцевое

Это сварка торцов деталей, которые плотно прижаты друг к другу или расходятся под углом не более 30º. При таком соединении практически невозможен прожог деталей, исключены деформации и внутренние напряжения металла после остывания.

- Простота выполнения.

- Невысокий риск прожога.

- Надежность соединения.

- Большой расход металла и электродов.

- Опасность развития коррозии при некачественной сварке.

Виды сварных швов

Перед началом работы важно определить виды шва по разным критериям, чтобы подобрать оптимальную технику выполнения работ. Например, плоское угловое соединение в вертикальном положении требует более тщательной подготовки, чем выпуклое стыковое соединение в нижнем положении.

По положению в пространстве

В зависимости от расположения свариваемых поверхностей выделяют несколько видов швов

Нижний шов

Это самый распространенный и простой в исполнении. Заготовки располагаются на ровной поверхности внизу. Контролировать расплавленный металл несложно, так как он не растекается за пределы сварочной ванны. Технология выполнения может быть любой и зависит от типа и толщины металлов и вида сварки.

Горизонтальный шов

Сложен по исполнению, применяется при соединении деталей, которые находятся в вертикальной плоскости, но стыкуются по горизонтали. Главная проблема ― стекание расплавленного металла вниз. Работать будет легче и эффективней, если предварительно сточить обе кромки до получения V-образной выемки и сделать несколько проходов.

Важно правильно настроить сварочный ток: при слишком высоком значении возможны прожоги, а при низком ― непровары.

Вертикальный шов

Выполняется при соединении вертикально расположенных заготовок. Сварку лучше производить снизу вверх. Проблему стекания расплавленного металла можно решить, используя метод сварки короткой дугой.

Потолочный шов

Самый сложный и опасный в исполнении. Сварщику приходится сваривать детали в положении «над собой». Падение капель расплавленного металла и окалины можно предотвратить, уменьшив значение тока на 20% от обычного. Варить следует короткой дугой, а электрод держать под прямым углом, ведя его с равномерной амплитудой движений и быстро.

По траектории движения электрода

В зависимости от типа сварки, вида и толщины металла, этапа работ и характера изделий выбирают определенную схему перемещения дуги.

Поступательное движение производится по оси электрода (сверху вниз). При использовании сварочного инвертора, по мере плавления и укорачивания электрода его приближают к сварочной ванне. Такие действия позволяют удерживать длину дуги, усиливают провар корня шва и дают небольшой по ширине шовный валик.

Продольное движение дуги осуществляется по оси шва. Такая сварка в результате дает узкий валик, толщина которого зависит от диаметра электрода. Для надежного соединения этого бывает недостаточно. Поэтому к прямолинейному движению добавляют колебательные.

Колебательные движения совершаются поперек оси шва. Они улучшают сплавление кромок, расширяют шов, усиливая соединение. В работе с тонким металлом поперечные колебания обычно исключают. При многослойной сварке их используют на последнем проходе.

Существует несколько схем колебательных движений электрода: зигзагом, полумесяцем, треугольником и т. п. Выбор зависит от конкретной задачи.

По степени выпуклости

Эта характеристика определяет физико-технические качества соединения. По этому признаку выделяют три вида швов.

Выпуклые

Это усиленные швы, применяемые для изготовления конструкций, которые должны выдерживать серьезную нагрузку. Выпуклый шов получается при использовании присадочного материала, обильном наплавлении электрода или в результате многопроходной сварки.

- Высокая прочность соединения.

- Устойчивость к нагрузкам.

- Большой расход материалов.

- Не очень эстетичны.

- Требуют тщательной постобработки.

Плоские швы

Часто их называют нормальными. Они сохраняют область соединения почти ровной, могут лишь слегка выступать над поверхностью изделия. Применяются для любых видов металлов и деталей.

- Эстетичный внешний вид.

- Требуют меньше обработки.

- Экономичны.

- Менее прочные, чем выпуклые.

Вогнутые

Это намеренно ослабленные швы, которые используют только для сварки деталей из тонкого металла. Их поверхность ниже плоскости заготовок.

- Экономичные.

- Поддерживают легкость и пластичность изделий из тонких металлов.

- Плохо переносят нагрузку.

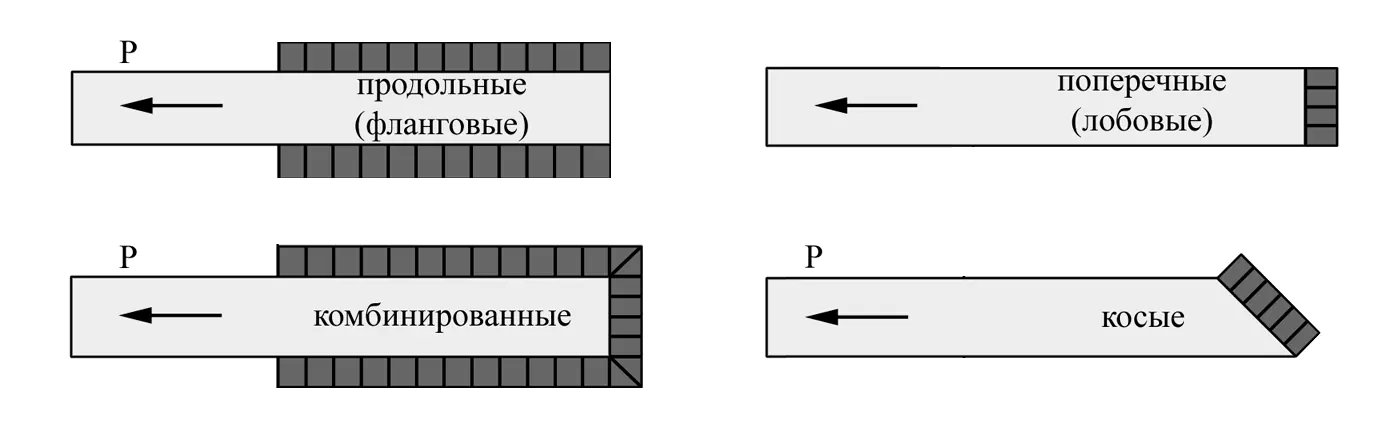

По отношению к действующей нагрузке

Различные методы расположения сварочного шва позволяют соединять между собой металлические детали, находящиеся в любом положении относительно друг друга. По расположению относительно действующей нагрузки сварные швы разделяют на:

- фланговые, продольная ось которых совпадает с вектором действующих усилий;

- лобовые, направление которых перпендикулярно вектору действующих сил;

- косые, ось которых по отношению к вектору действующей нагрузки направлена под углом меньше 90º;

- комбинированные швы на разных участках могут иметь различное направление по отношению к внешним усилиям.

По количеству проходов

Сварные швы любого вида могут выполняться за один, два и более проходов. Все зависит от толщины металла и требуемой прочности конструкции. С каждым проходом наплавляется один валик. При сварке толстых металлов с разделкой кромок на одном уровне могут уместиться 2–3 валика, образующие один слой. Так выделяются два вида швов: однопроходные и многопроходные (многослойные).

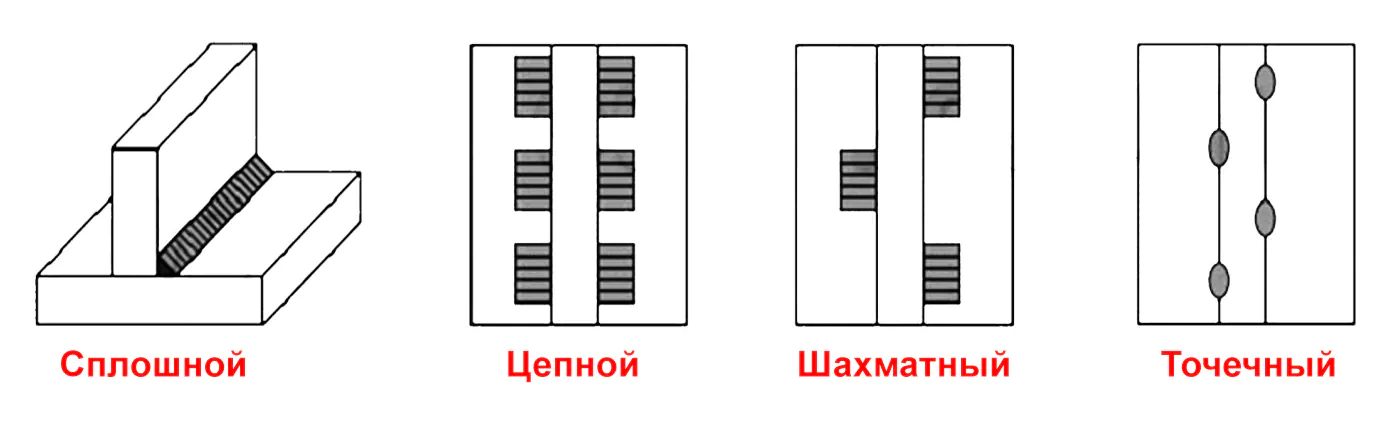

По длине и характеру протяженности

По длине сварные швы могут быть короткие (до 250 мм), средние (250–1000 мм) и длинные (более 1 м). При этом любые из них могут быть выполнены по-разному.

Сплошные ― непрерывные, полностью заполняют стыковое пространство. Могут быть односторонними и двусторонними.

Прерывистые выполняются с небольшими интервалами. Могут быть односторонними и двусторонними. Во втором случае возможны варианты:

- точечные ― выполняются для прихватывания краев деталей перед основной сваркой, а также при работе контактным способом;

- шахматные ― сварка с обеих сторон производится равными по длине отрезками, которые смещены по отношению друг к другу в шахматном порядке;

- цепные ― одинаковые по длине отрезки располагаются с обеих сторон аналогично.

Сварочные прихватки – что это и для чего нужны

Сварочная прихватка ― это сварка точечным швом с целью зафиксировать состыкованные детали в нужном положении и предотвратить их смещение во время дальнейшей работы. Такая сварка может быть временной и постоянной. Временные прихватки наносятся с изнаночной стороны заготовок и в конце работы удаляются. Постоянные полностью провариваются, включаясь в сварной шов.

Заключение

В рамках небольшой статьи невозможно описать и разъяснить все нюансы сварочного процесса. Но даже краткие сведения о главном результате ― сварном шве (шире ― сварном соединении) дают представление о том, что это дело не только полезное, но и занимательное.